二元混合气对供给精度的要求远高于单一气体,传统供气模式的短板在库卡机器人作业中更为明显。焊接厚板时库卡机器人会提升电流以保证熔深,熔池范围随之扩大,此时需要足量混合气形成气幕覆盖熔池及热影响区,隔绝空气干扰。切换到薄板或封底焊作业,电流下调后熔池收缩,固定流量的混合气容易产生湍流,不仅浪费气体,还可能卷入空气破坏熔池稳定,导致焊缝边缘不平整。更关键的是,流量波动会直接打乱二元混合气的配比比例,影响焊缝冶金反应,增加后期返修的人工与材料成本。

无需对库卡机器人本体或原有焊接程序做复杂改造,WGFACS节气装置通过专用通讯模块接入控制系统,就能实现与机器人的无缝协同。其核心调控思路就是按需供给,实时捕获焊接电流、起弧收弧信号及焊枪运动状态,数据传输延迟控制在毫秒级,确保供气调整与焊接动作同步。电流大则多,电流小则少的调节逻辑贯穿焊接全程,装置根据库卡机器人输出电流的实时变化,自动适配混合气流量,让供给量刚好匹配当前熔池保护需求,实现精准管控。

现场安装适配时,需充分结合二元混合气焊接的特性与作业环境做好细节把控。通讯线路采用抗高频电磁干扰设计,避开库卡机器人运动轨迹与焊接飞溅区域,防止线路磨损、烧损影响参数传输。气体管路对接采用专用密封接头,连接处加固后逐一排查密封性,既避免气体泄漏造成浪费与配比偏差,又防止空气渗入破坏混合气纯度,保障装置调控精度。

参数调试需结合混合气配比、工件材质及板厚逐步优化,才能最大化装置效能。操作人员将对应电流与流量的匹配关系录入装置参数库,建立专属联动曲线,标定时模拟库卡机器人实际焊接轨迹,重点验证电流切换时气体调节的响应速度。试焊后通过观察焊缝外观与截面质量优化参数,若存在氧化变色、气孔,适当上调对应电流区间流量;若焊缝余高异常,則微调下调,直至完全适配工况。

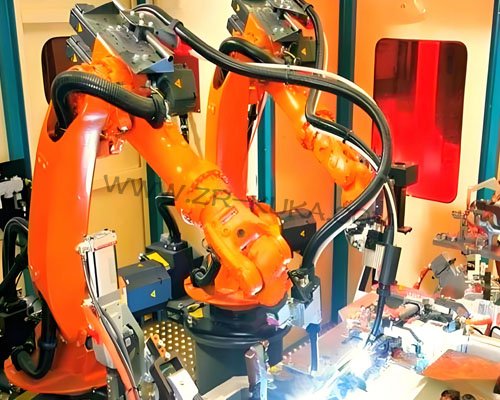

WGFACS节气装置打破了传统固定流量供气的局限,为库卡机器人二元混合气焊接提供了高效管控路径。无需复杂改造即可融入现有生产线,操作便捷且工况适应性强,在控制混合气采购成本的同时,稳定了焊接质量。这类智能节气方案契合制造业精益化、绿色化发展需求,正在二元混合气焊接场景中逐步推广,实现效率与成本的双向优化。