设备底座焊接与普通构件焊接存在明显差异,其焊接区域多为厚板拼接,同时涵盖底座边角、安装孔周边等薄板衔接部位,库卡机器人需频繁调整焊接电流适配不同焊接部位。厚板拼接时需大电流保证熔深,确保焊缝能承受重载;边角、安装孔周边焊接时需切换小电流,防止烧穿薄板或破坏安装精度。传统固定流量供气模式无法适配这种动态电流变化,为避免大电流工况保护不足,操作人员常刻意提高保护气流量,导致小电流作业阶段大量气体未被利用就直接流失。

库卡机器人设备底座焊接的作业流程中,非焊接时段的保护气浪费同样突出。机器人完成一段焊缝后,需移动至下一个焊接工位,或等待工装夹具调整底座位置,此时焊接电流归零,但传统供气设备仍维持固定流量输出,仅这一环节的耗气量就占总消耗的两成以上。长期采用这种粗放式供气模式,不仅推高企业保护气采购成本,还与当下精益生产、绿色低碳的作业理念相悖,成为设备底座焊接环节降本增效的阻碍。

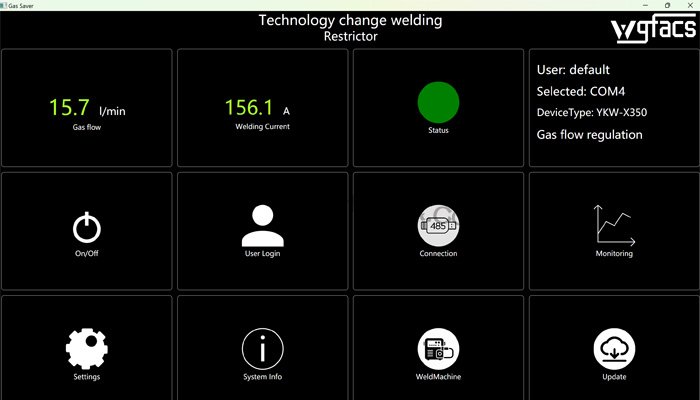

WGFACS节气装置的核心价值,在于与库卡机器人设备底座焊接工况的深度适配,实现保护气的按需供给,严格遵循电流大则多,电流小则少的供给原则。该装置无需对库卡机器人原有控制系统、焊接程序或气路系统进行大规模改造,通过专用信号采集模块与库卡机器人控制系统无缝对接,实时捕获焊接电流、起弧信号、机器人运动轨迹等关键参数,响应速度控制在毫秒级,确保供气调整与库卡机器人作业状态完全同步。

库卡机器人设备底座焊接多采用连续焊接模式,焊缝长度长、作业时间久,保护气供给的稳定性直接影响焊缝质量一致性。WGFACS节气装置配备高精度压力传感器和流量调节机构,能实时监测保护气压力变化,即便出现轻微气压波动,也能自动微调流量,确保保护气输出均匀稳定。不同于传统固定流量模式下的流量波动,该装置能让保护气流量始终与焊接电流精准匹配。

WGFACS节气装置的现场安装调试贴合库卡机器人工作站的实操需求,无需专业技术人员花费大量时间调试。装置采用紧凑型模块化设计,体积小巧,可灵活安装在库卡机器人工作站的闲置空间内,不会干涉机器人的运动轨迹,也不破坏工作站整体布局。气路接口采用标准化设计,能直接与库卡机器人原有气路系统对接,安装时仅需将装置串联在保护气气瓶与焊枪之间,拧紧接口确保密封,再接入机器人控制系统的信号线路,完成简单参数设置后即可投入使用。

WGFACS节气装置有效破解了库卡机器人设备底座焊接保护气供给失衡的难题,精准适配底座焊接的动态电流变化需求。依托电流与流量的精准联动,让每一份保护气都能充分发挥保护作用,大幅降低了保护气采购成本,同时减少了焊缝返修成本和钨极损耗。对于使用库卡机器人进行设备底座焊接的企业而言,这种智能化节气方案无需投入大量改造成本,就能快速看到节能成效,优化焊接环节的成本结构,提升生产运营效率,契合当下制造业精益生产、绿色低碳的发展方向。