点焊工艺的短周期、高频率特性,对混合气供给的动态适配能力提出了更高要求,这也是其区别于弧焊的核心难点。单个焊点的形成过程仅需数秒,焊接电流从启动到峰值再到衰减,全程节奏急促且参数波动明显。厚板工件点焊时,需提升电流以保证熔核充分穿透,此时必须有足量混合气覆盖焊点区域,避免高温下焊点出现氧化白斑;薄板点焊时电流下调,熔核体积随之缩小,若仍按厚板工况供气,过量气体不仅造成浪费,还可能冲击焊点边缘,导致变形或气泡缺陷,库卡机器人的多档位电流调节功能进一步放大了这种供需差异。

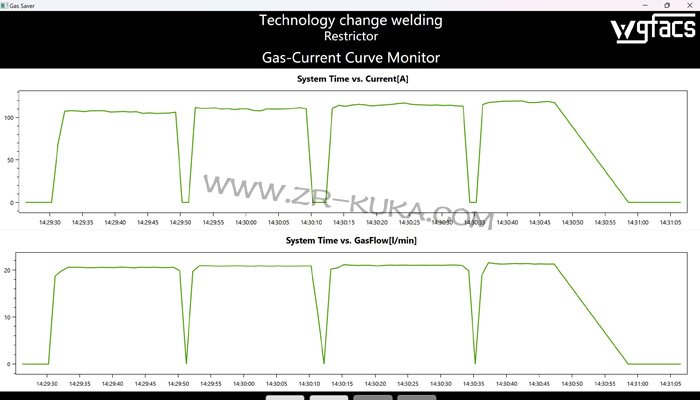

WGFACS节气装置的核心设计逻辑,是让混合气供给完全跟随库卡点焊机器人的电流变化,真正落地按需供给。装置通过选型与库卡机器人控制系统对接,不仅能实时捕获焊接电流数据,还能同步识别焊点周期、焊枪位置及起弧状态,响应速度达到毫秒级,确保供气调节与点焊动作精准同步。电流大则多供给混合气,刚好满足厚板点焊峰值电流下的焊点保护需求;电流小则同步减少流量,仅维持薄板点焊所需的基础气量,从源头切断非必要的气体消耗。

库卡点焊机器人多焊点连续作业时,间隙时段的气体浪费是节能管控的重点,这也是WGFACS装置的核心优势所在。焊枪在不同焊点间移位时,装置通过机器人位置信号快速识别非焊接状态,瞬间将混合气流量降至待机水平,仅维持焊枪喷嘴正压,防止空气倒灌污染喷嘴。若遇到工件装夹、尺寸检测等长时间停机情况,装置会自动切断主供气回路,待点焊程序重启后,瞬间恢复对应电流工况的流量,无需等待气体充盈,不会影响生产线节拍。

WGFACS装置与库卡点焊机器人的对接部署,无需改造机器人核心系统,完全贴合工业现场的实际需求。装置通过标准化接口串联在混合气供给管路中,与机器人的通讯仅需完成基础参数匹配,整个安装调试过程可在单个工位的生产间隙完成,不会影响整条生产线的正常运转。对接完成后,需重点校验间歇信号匹配精度,通过库卡机器人操作界面设定不同厚度工件的点焊参数,确保电流升降瞬间,混合气流量反馈及时,无滞后或过度供给问题。

WGFACS装置的日常运维设计贴合点焊场景的高频作业需求,操作简单且稳定性强。操作人员每日开机后,通过装置触摸屏核查混合气流量、供给压力及与机器人的通讯状态,确保各项参数正常、数据传输无中断。进气口过滤装置需定期清理,避免焊渣、粉尘堆积堵塞管路,点焊作业密集的车间可适当缩短清理周期。每季度需对内置高速电磁阀和传感器进行校验,保证阀芯响应速度与检测灵敏度,防止调控精度下降影响节能效果与焊接质量。

面对多层多道点焊或复杂结构件焊接,WGFACS装置能精准跟随库卡机器人的预设电流变化轨迹。当机器人从打底点焊的小电流逐步提升至后续工序的大电流时,装置同步将混合气流量从基础值平稳提升至峰值,确保各阶段焊点都能获得充足保护,保障焊点质量一致性。针对工件间隙不均的情况,装置通过内置算法优化流量调节速率,避免气流紊流干扰焊点成型,进一步提升焊接质量稳定性。

现场校准工作需结合点焊工况的实际问题,针对性优化WGFACS装置参数。校准阶段选用与生产工件材质、厚度一致的试板,通过库卡点焊机器人完成多组焊点作业,观察焊点外观状态调整装置参数。厚板焊点若出现氧化白斑,说明对应电流区间混合气流量不足,可小幅上调;薄板焊点边缘出现气泡,多为流量过量导致熔池冷却过快,需针对性降低参数。校准重点关注电流突变时的流量响应速度,确保保护充分且无气体浪费。

WGFACS装置具备极强的场景适配灵活性,可满足不同规模企业的点焊生产需求。中小型企业单台库卡点焊机器人独立安装该装置,无需调整现有生产流程,短期内就能看到混合气消耗下降的明显效果。大型生产线多台库卡机器人联动作业时,装置可接入车间集中控制系统,实现多台设备参数统一设置、实时监控与状态查询,适配批量点焊的高效管理需求。

库卡点焊机器人焊接混合气WGFACS节气装置,成功破解了传统供气模式的粗放浪费问题。电流与流量的自适应联动精准落地按需供给,配比稳定控制与全时段管控兼顾了焊接质量与节能需求,便捷的部署运维特性也贴合现场作业实际。点焊质量要求不断提高、成本管控愈发严格的当下,这种适配方案能有效优化焊装工序,契合批量生产的核心需求。