氩弧焊的工艺特性,要求焊接电流必须根据工件材质、厚度灵活调整。焊接较厚工件或进行坡口填充时,需要高电流保证熔透深度,此时熔池温度高、流动性强,且电弧稳定性对混合气依赖度极高,需要充足混合气形成稳定电弧氛围,同时隔绝空气,避免焊缝产生氧化夹杂、气孔等缺陷;而进行薄板焊接或精密补焊时,电流需大幅降低,熔池规模收缩,过量混合气不仅是资源浪费,还可能因气流扰动导致熔池不稳定,引发焊缝咬边、未熔合等问题,尤其在批量生产场景中,这种无效消耗会显著推高生产成本。

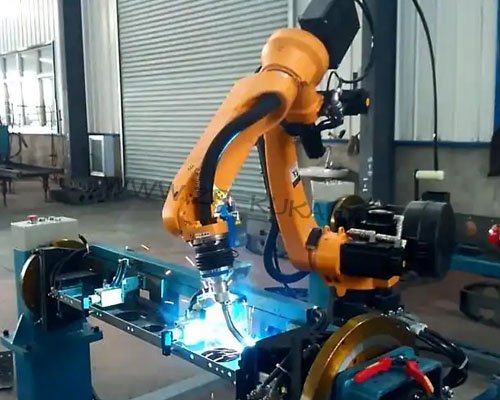

WGFACS 节气装置的核心突破,在于其对库卡机器人焊接电流信号的精准捕捉与快速响应。装置通过专属接口与库卡机器人控制系统实现无缝对接,无需对机器人进行硬件改造或程序修改,即可实时读取焊接电流的动态数据。工作状态下,装置内置的智能控气模块会根据电流变化实时调整混合气输出量。电流大则多供气,确保高电流焊接时,混合气能快速覆盖熔池、稳定电弧,即便在机器人高速焊接或复杂轨迹作业时,也能形成无死角的防护;电流小则少供气,以刚好满足熔池防护与电弧稳定的最小流量输出,从源头杜绝混合气浪费。

在实际焊接现场,WGFACS 节气装置的场景适配性与操作便捷性得到充分验证。其紧凑化设计可直接与库卡机器人焊接臂配套安装,不占用额外作业空间,适配车间内不同的工位布局。安装调试过程简单高效,技术人员仅需通过装置的触控面板,输入工件材质、板厚、焊接工艺等基础参数,装置即可自动生成适配的控气方案,无需专业编程技能。运行期间,装置全程自主工作,无需人工干预,操作人员只需专注于焊缝质量监控,无需额外分心调节气体流量,大幅降低了操作门槛,完全适配自动化生产线的高效节奏。对于年产能较大的企业,每年可节省数十万元的气体采购成本。

库卡机器人与 WGFACS 节气装置的协同应用,彻底改变了氩弧焊混合气的供给模式。装置以按需供给为核心,紧扣电流大则多、电流小则少的调节逻辑,精准契合了氩弧焊的工艺特性与库卡机器人的作业优势,既解决了传统供气模式的僵化问题,又充分发挥了机器人的自动化精准作业能力。这种无需重构生产流程、即可快速落地的革新方案,让制造企业在不增加额外投入的前提下,实现混合气消耗的精细化控制与焊接品质的稳步提升,为氩弧焊批量生产开辟了更具经济性与可靠性的新路径。