库卡机器人氩弧焊场景下,传统供气模式的弊端随着焊接精度要求提升愈发明显。氩弧焊的保护效果与氩气流量呈正相关但并非越大越好,电流增大时熔池体积扩张,需要足量氩气形成大范围气幕;电流减小时熔池缩小,过量氩气会吹散熔池导致焊道成形不良。操作人员为避免反复调整参数,通常按最大工艺需求设定流量,导致中小电流焊接时氩气浪费严重。库卡机器人执行焊接程序时,包含焊枪寻位、工件翻转、跨区域移动等非焊接动作,这些时段的氩气供给完全处于无效状态,恒流量模式下气体持续排放造成浪费。更突出的问题是,不同材质焊接的氩气流量需求存在差异,传统模式需人工手动调节流量计,不仅增加操作步骤,还可能因调节偏差影响焊缝质量。

WGFACS省气装置的核心优势在于将“按需供给”理念转化为适配氩弧焊的技术方案,“电流大则气多,电流小则气少”的动态调节逻辑贯穿始终。装置内置高精度电流电压采集模块,通过库卡机器人的PROFINET接口接入控制系统,能够实时捕捉焊接电流、电压的细微变化,数据采集频率确保对工况波动的快速响应。与普通流量调节阀不同,装置采用伺服电机驱动的精密调节阀门,可根据电信号实现流量的无级平滑调节,电流每产生一定幅度变化,流量就会同步按比例调整,始终保持与熔池保护需求的精准匹配。这种调节方式彻底改变了传统固定流量的供气逻辑,让氩气消耗与库卡机器人氩弧焊的实际需求完全同步。

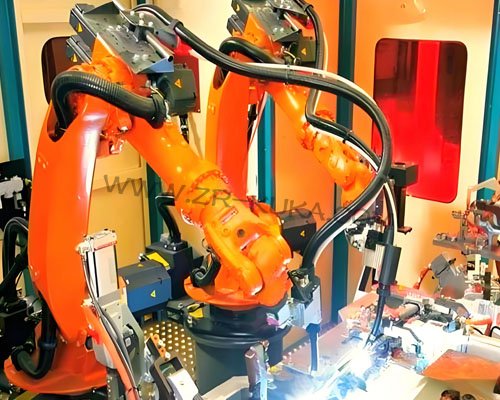

WGFACS省气装置与库卡机器人的现场适配简便高效,无需改造机器人原有系统。安装时,只需在氩气减压器与库卡机器人焊枪之间的管路中串联装置,采用标准快插接头连接,管路接口与机器人原有供气接口完全匹配。信号连接通过机器人控制柜的预留通讯接口完成,接入后借助专用配置软件进行参数初始化,将“电流-流量”匹配曲线导入装置即可。某精密机械企业的应用实践,充分验证了这套方案的实用价值。该企业采用多台库卡机器人进行不锈钢压力容器氩弧焊,引入WGFACS省气装置前,单台机器人日均氩气消耗量大,且薄板焊接时的焊道氧化缺陷率较高。装置投入运行一个月后,车间整体氩气消耗量下降明显。

库卡机器人氩弧焊的质量与成本控制,需要保护气供给环节的精准适配。WGFACS省气装置的应用,不仅减少了氩气消耗,更通过精准的流量控制提升了焊接质量稳定性,减少因气体供给不当导致的返工。“电流大则气多,电流小则气少”的按需供给逻辑,完美适配氩弧焊的动态特性,让氩气消耗从“粗放供给”转变为“精准投放”。对于采用库卡机器人进行大规模氩弧焊的企业,这种省气方案能够快速见到成效,长期运行可显著降低生产成本,提升生产竞争力。