钣金焊接的工艺难点集中在电流频繁调整与保护气供给的同步性上。库卡机器人焊接不同规格钣金件时,电流需要根据板材厚度、拼接角度实时变化,厚板拼接时的大电流需求与薄壁成形时的小电流操作,对保护气流量的要求截然不同。传统供给模式下,固定流量无法同步跟进这种动态变化,厚板焊接时可能因保护气不足导致焊缝氧化,薄壁焊接时过量气体又会引发熔池扰动,进而影响钣金件的成形精度,甚至增加后续校正工序的工作量。

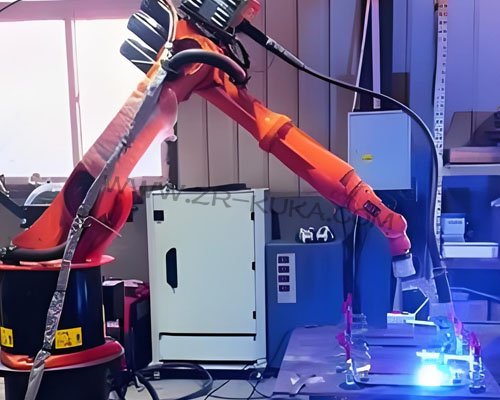

WGFACS智能节气装置与库卡机器人的协同优势,体现在信号交互的精准度与调节响应的及时性上。装置无需对库卡机器人原有控制系统进行改造,通过适配选型可完成对接,开机后自动同步机器人的焊接作业参数,实现焊接电流信号的实时捕获。针对钣金焊接电流波动频率高、幅度小的特点,装置优化了内部调节算法,能快速解析电流变化趋势并输出调节指令。电流大则多供,确保厚板焊接时熔池扩张瞬间有充足保护气覆盖,避免氧化缺陷;电流小则少供,在满足薄壁焊接基础保护需求的同时,减少气体浪费,防止气流冲击导致板材变形。

气体消耗的精准管控,让WGFACS智能节气装置成为企业降本增效的重要助力。钣金批量生产中,库卡机器人的焊接程序相对固定,电流变化规律可预判,WGFACS智能节气装置能精准适配这一特性,将保护气消耗控制在最优区间。对于长期从事批量钣金生产的企业,这笔节省的气体成本相当可观,尤其在保护气市场价格波动较大时,能有效提升生产运营的成本稳定性。

WGFACS智能节气装置的场景适配能力,还体现在对复杂焊接工况的应对上。钣金件的转角、折边、加强筋等部位焊接时,库卡机器人需要频繁调整运动轨迹和焊接电流,装置能实时跟进这些变化,动态调节保护气流量。在电流突变的关键节点,装置能在极短时间内完成流量切换,避免出现保护真空期;在多道叠加焊接的电流渐变过程中,流量调节平稳过渡,保证每一层焊缝都处于稳定的保护环境中。

运维的便捷性也是WGFACS智能节气装置适配工业生产场景的重要特点。日常使用时,操作人员可通过库卡机器人的操作界面直接查看装置的运行状态,包括信号接收是否正常、流量调节记录等信息,方便实时监控设备运行情况。定期维护工作较为简单,重点检查信号连接线的牢固性和保护气输送管路的密封性即可。装置的核心部件采用工业级防护设计,能适应钣金生产车间的粉尘、振动环境,稳定性强,无需频繁校准。

WGFACS智能节气装置与库卡机器人的组合,精准契合了钣金焊接的工艺需求与企业的精益生产诉求。按需供给的调节逻辑解决了传统保护气供给的弊端,既不影响焊接质量与成形精度,又实现了气体消耗的有效管控。随着钣金制造业对品质和成本管控要求的不断提升,这种针对性的协同配置,正在成为库卡机器人钣金焊接场景的主流选择,推动钣金焊接作业向更高效、更稳定的方向发展。