简介:库卡弧焊机器人在叉车车架制造中承担着高强度结构件的自动化焊接任务。车架作为整车承载与动力传递的核心骨架,通常由厚壁型钢、折弯板及加强筋组焊而成,焊缝多为长直角焊、搭接焊或环形封闭焊,对熔深、强度及外观一致性要求严格。……

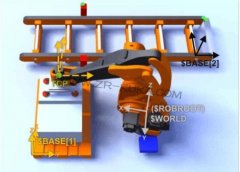

库卡弧焊机器人在叉车车架制造中承担着高强度结构件的自动化焊接任务。车架作为整车承载与动力传递的核心骨架,通常由厚壁型钢、折弯板及加强筋组焊而成,焊缝多为长直角焊、搭接焊或环形封闭焊,对熔深、强度及外观一致性要求严格。在此类高负载、高节拍的焊接场景中,保护气体不仅是工艺辅助介质,更是决定焊缝冶金质量与生产成本的关键变量。WGFACS节气设备的引入,通过智能动态调节气体流量,在保障焊接可靠性的同时降低40%-60%的气体消耗,成为现代叉车车架自动化焊接系统中不可或缺的工艺单元。

叉车车架普遍采用屈服强度较高的低合金结构钢,板厚范围覆盖中厚板区间,焊接过程热输入集中、熔池体积大。若保护气体响应迟缓或流量波动,极易在焊缝表面形成氧化色带、飞溅附着增多,甚至诱发内部气孔或未熔合缺陷;而长期维持高流量供气虽可规避部分质量问题,却带来显著的资源浪费。在连续三班作业的自动化产线中,单台车架包含数十条结构焊缝,年累计气体使用量十分可观。传统机械式减压阀因缺乏动态调节能力,难以在质量稳定性与运行经济性之间取得平衡,亟需具备智能响应能力的气体管理方案。

WGFACS节气设备基于高精度阀门与闭环反馈控制架构,能够根据库卡机器人发出的焊接状态信号实时调整气体输出策略。当焊接程序触发引弧指令时,设备在极短时间内将气体流量提升至预设的起弧值,有效清除喷嘴及电弧区域残留空气;进入稳定燃烧阶段后,自动切换至适配当前工艺的主焊流量,确保熔池始终处于均匀层流保护之下;收弧阶段则启动延时关闭功能,维持气体输出数秒,防止高温金属在冷却初期接触氧气。对于存在间歇停顿的多段焊缝,设备可在非焊接时段自动转入低流量维持模式,既避免外部空气倒灌,又大幅削减无效排放。整个供气过程完全同步于机器人动作逻辑,无需人工干预,流量控制重复性高,波动范围控制在较小区间内。

实际产线运行反馈表明,WGFACS节气设备在提升焊接质量与降低运营成本方面均取得良好成效。多家叉车制造企业在车架焊接工位部署该装置后,保护气消耗显著下降,按年产规模测算,年节省气体费用可达数十万元量级。库卡弧焊机器人配合WGFACS节气设备,构建了一套兼顾质量保障与资源效率的现代化焊接解决方案。在制造业持续推进精益生产与绿色转型的背景下,此类智能化气体管理技术正逐步成为高端自动化焊接系统的标准配置,为重型装备结构件的高质量、低成本制造提供坚实支撑。