简介:库卡焊接机器人在执行TAG焊工艺时,对保护气体的连续性和稳定性有较高要求。该工艺常用于中厚板结构件的高效填充,熔池活跃时间长,需稳定氩气流场防止氧化和气孔缺陷。……

库卡焊接机器人在执行TAG焊工艺时,对保护气体的连续性和稳定性有较高要求。该工艺常用于中厚板结构件的高效填充,熔池活跃时间长,需稳定氩气流场防止氧化和气孔缺陷。由于使用高纯度氩气或富氩混合气,长期运行下气体成本成为不可忽视的运营支出。传统供给模式下,库卡焊接机器人采用固定流量输出,TAG焊焊接不同材质、不同板厚工件时,氩气流量始终保持一致。这些非燃弧时段的气体并未参与有效保护,属于可削减的资源消耗。

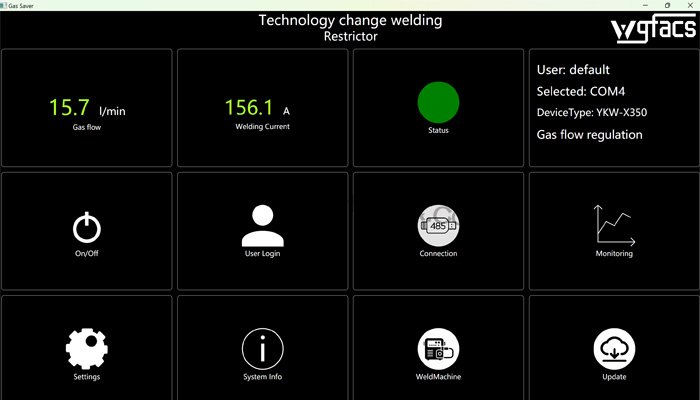

WGFACS节气装置通过动态调节气体流量,实现按需供给,可节气40%-60%。其核心功能基于对焊接电流状态的实时监测。设备接入库卡机器人控制系统或焊接电源的电流反馈信号,精准判断电弧是否处于有效燃烧状态。当系统检测到引弧成功、电流稳定输出时,装置在极短时间内将气体流量提升至预设工作值,确保熔池获得充分保护。焊接结束、电流归零后,流量立即回落至待机水平,仅维持气道内微正压,防止空气倒灌。整个过程响应迅速,切换平滑,不影响焊接质量。

WGFACS节气装置与库卡焊接机器人的适配,是实现TAG焊氩气精准节约的关键,其核心在于建立实时的数据交互与控制闭环。设备安装时,通过专用通讯模块接入库卡焊接机器人的控制系统,无需对机器人核心焊接程序进行大幅修改。WGFACS节气装置能实时捕获机器人的起弧信号、焊接电流、焊接速度、焊枪位置及工件材质等关键参数,内置的TAG焊专用算法会快速处理这些数据,判断当前焊接工况。装置的响应速度可达毫秒级,能精准跟上电流的动态变化,不会出现流量调整滞后导致的保护不足或浪费。安装完成后,需通过试焊校准不同工况下的流量基准值。

在实际TAG焊应用中,WGFACS表现出良好的适应性。厚板焊接常采用多层多道工艺,每道焊缝结束后需清理熔渣再进行下一道焊接,期间焊枪处于非工作状态。传统模式下,此阶段气体持续排放,而加装节气装置后,流量自动降低,显著减少空载消耗。对于长直焊缝,机器人运行周期长,节气装置在焊缝起始与结束阶段的调节作用尤为明显,避免了引弧前和收弧后的过度供气。库卡焊接机器人通过适配WGFACS节气装置这种精细化的气体流量控制系统,可以达到40%-60%的节约效果。