WGFACS系统的核心在于其动态响应机制。传统铝材焊接中气体流量往往固定设置,其实这在很多工况下并不合理。库卡焊接机器人节气系统通过实时监测焊接熔池状态,能够智能调节气体输出。当检测到焊接环境稳定时,系统会自动降低气体流量;在需要加强保护的焊接阶段,则迅速恢复标准供气。这种自适应调节大概能实现30%-50%的气体节约,特殊焊接场景可达60%,具体效果与焊接参数相关。

系统集成的光谱分析技术值得关注。安装在焊枪附近的高灵敏度传感器可以捕捉焊接过程中的光谱变化,这些数据会实时反馈给控制系统。库卡焊接机器人节气功能的实现,某种程度上依赖于这种精确的工艺监测。操作人员仅需在示教界面设定基础参数,系统就能自动完成后续优化。

实际应用数据显示,WGFACS的表现存在一定波动。在连续焊接铝型材时,节气效果较为突出;但在间歇性作业时,节能比例或许会有所回落。这主要源于系统需要维持基础气帘,不过相比传统供气方式仍具明显优势。库卡焊接机器人节气系统的另一个特点是适应性强,无论是纯氩还是氩氦混合气体都能兼容。

研发团队特别关注了焊接的稳定性。对比测试显示,使用WGFACS后焊缝的氧化程度和气泡率与传统供气方式基本相当,某些情况下甚至略有改善。这可能得益于系统精确的气体控制,避免了传统焊接中气体紊流对熔池的干扰。

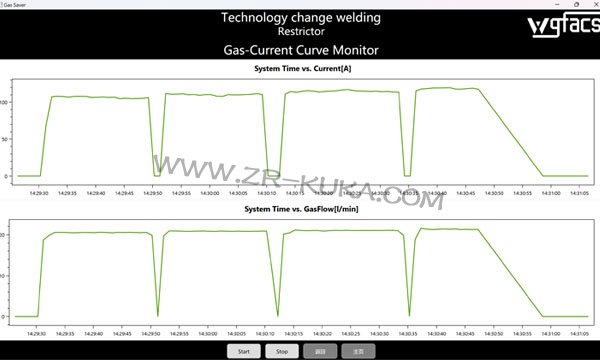

库卡焊接机器人节气技术的创新还体现在数据积累方面。系统可以记录每次作业的气体消耗曲线,这些工艺数据有助于持续优化焊接参数。生产管理人员可以通过工业物联网平台查看各台设备的实时用气状态,为精细化管理提供了新的依据。

环保效益同样值得关注。减少保护气体消耗意味着更低的碳排放,这与现代制造业的可持续发展理念相契合。WGFACS的推广应用或许能在不增加成本的前提下,帮助企业实现部分环保指标。

市场应用表明,这套系统正在改变操作者对焊接气体管理的认知。过去普遍认为保护气体流量越大效果越好,现在逐渐理解智能调节的重要性。库卡焊接机器人节气功能的成功实践,为行业提供了可参考的技术范例。

WGFACS系统的持续进化值得期待。据悉技术团队正在研发基于工艺预测的智能供气算法,这将进一步提升节气效率。随着技术迭代,库卡焊接机器人节气性能或许会有新的突破。

WGFACS焊接保护气自适应调节系统的问世证明,在成熟的焊接机器人领域仍然存在优化空间。通过技术创新实现资源节约,是工业自动化持续发展的关键方向。WGFACS的意义不仅体现在气体节约本身,更在于展示了智能制造与工艺优化结合的潜力。