减速机齿轮磨损的根源在于交变载荷下的接触疲劳与润滑失效。KR500一轴通常采用高刚性行星减速机或摆线针轮结构,齿轮表面经渗碳淬火处理,硬度达HRC58-62。然而,在长期满负荷运行中,微小杂质侵入、油品劣化或安装预紧力偏移,均会破坏油膜连续性,使金属直接接触,产生微点蚀;随着循环次数增加,点蚀扩展为剥落,齿面轮廓失真,传动精度下降。典型症状包括:低速回转时发出周期性“咔哒”声,高速运行伴随高频啸叫;示教器显示J1轴跟随误差超限;空载电流波形出现规律性毛刺。

库卡机器人维修前需进行系统性状态评估。首先通过振动频谱分析仪采集减速机壳体振动信号,若在齿轮啮合频率及其倍频处出现能量突增,可初步判定齿面损伤。同时记录空载运行时J1轴电机q轴电流曲线——正常状态下应平稳无显著波动;若存在与回转角度同步的周期性峰值,则指向特定齿位缺陷。此外,检查润滑油中金属颗粒含量:若铁谱分析显示大量片状磨粒,说明已进入严重磨损阶段,需立即停机检修。

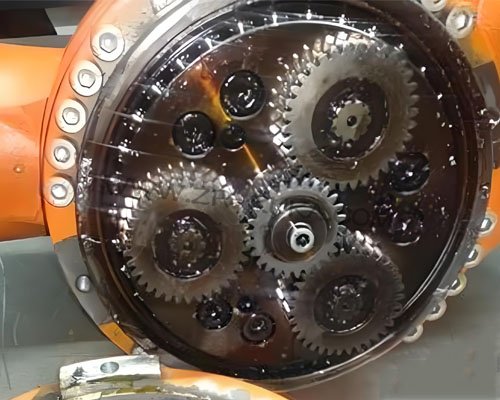

拆解过程中需逐件编号并记录原始装配位置。行星减速机包含太阳轮、行星轮、内齿圈及行星架,各部件配对研磨出厂,不可混装。库卡机器人维修重点检查太阳轮齿顶是否崩角、行星轮轴承是否卡滞、内齿圈是否存在偏磨。使用齿距仪测量齿距累积误差,用轮廓仪扫描齿面形貌,量化磨损深度。若单齿磨损超0.15毫米或出现裂纹,必须更换整套齿轮组——因局部更换会破坏啮合相位,引发更大振动。

清洗所有零件时,禁用高压水枪或腐蚀性溶剂,应采用航空煤油浸泡后软布擦拭,防止微小裂纹被污物堵塞而漏检。检查轴承游隙是否超标,行星轮销轴是否有弯曲,壳体轴承孔是否椭圆变形。任何结构性损伤均需修复或更换,不可带病复用。

装配是决定修复成败的关键环节。新齿轮副需在恒温车间静置24小时以消除应力。涂抹原厂指定极压润滑油,按手册规定扭矩分三次对角紧固壳体螺栓。行星轮安装时需确保相位角一致,可用专用定位销辅助。装配后手动盘车,应转动平滑无卡顿;若存在阻力突变点,说明啮合不良,需重新调整。

库卡KR500一轴减速机齿轮磨损维修,绝非简单“换齿轮”即可完成,而是对重载传动系统几何精度、材料性能与装配工艺的全面重建。它要求库卡机器人维修团队具备精密机械装配能力、状态监测技术及原厂技术支持。在追求高可用性的现代制造体系中,唯有通过规范化、数据驱动的维修流程,才能确保这一“工业脊柱”在严苛工况下持续稳定运行,真正实现设备全生命周期价值最大化。忽视任一细节,都可能埋下早期失效的隐患,最终付出远高于预防成本的代价。