库卡机器人二保焊作业中,不同工艺场景的混合气需求差异显著,传统供气模式的省气短板尤为突出。焊接厚板钢结构时,为确保熔透需提升焊接电流,熔池体积同步增大,需充足混合气形成致密保护气幕,覆盖高温熔池及热影响区;而焊接薄板容器或汽车薄板件时,电流需大幅降低,过量混合气易吹散小型熔池,导致焊道成形不良或出现咬边缺陷。传统操作中,技术人员通常以最大工艺需求设定固定混合气流量,这使得中小电流焊接时混合气浪费率居高不下。库卡机器人执行焊接程序时,包含焊枪寻位、工件翻转、跨区域移动等非焊接动作,这些动作占总作业时间的一定比例,恒流量模式下的持续混合气排放完全属于无效消耗,进一步推高了使用成本。

WGFACS节气装置与库卡机器人的协同省气逻辑,围绕二保焊全流程进行深度优化。装置可通过读取库卡机器人的焊接程序信息,提前获取当前焊接任务的工件材质、厚度及预设电流曲线,在焊枪移动至焊接起始点的过程中,已将混合气流量预调至适配区间,避免起弧初期因流量滞后导致焊缝根部氧化,减少因返工造成的混合气二次消耗。焊接过程中,当库卡机器人沿复杂焊缝轨迹自动调整电流时,装置通过实时电流反馈同步调节混合气流量。以钢结构角接焊缝切换至压力容器对接焊缝为例,若机器人电流从较高值降至中等值,装置会在极短时间内将混合气流量调整至对应范围,保障不同焊缝过渡时的保护连续性,避免因流量不当导致的气孔缺陷。熄弧后,装置检测到电流归零,不会立即切断混合气供给,而是将流量降至待机水平并维持短暂时间,防止高温焊缝冷却初期与空气接触氧化,同时避免无效排放。

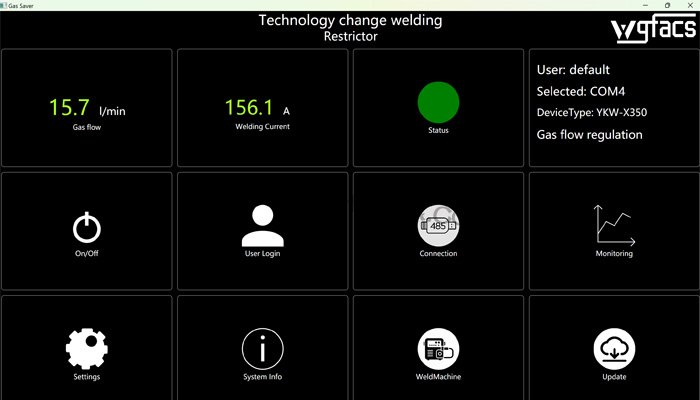

WGFACS节气装置与库卡机器人的现场适配省气优势显著,且安装调试便捷高效。气体管路采用模块化连接,在混合气气瓶减压器出口与库卡机器人焊枪进气口之间串联装置即可,与机器人原用气管规格完全匹配,无需额外配置转接配件,降低安装过程中的泄漏风险。信号对接通过机器人控制柜预留通讯端口完成,接入后运行专用配置软件,将不同工件焊接对应的“电流-流量”匹配数据。某钢结构制造企业的应用实践验证了该省气方案的实用价值。装置投入运行两个月后,车间整体混合气消耗量显著下降。