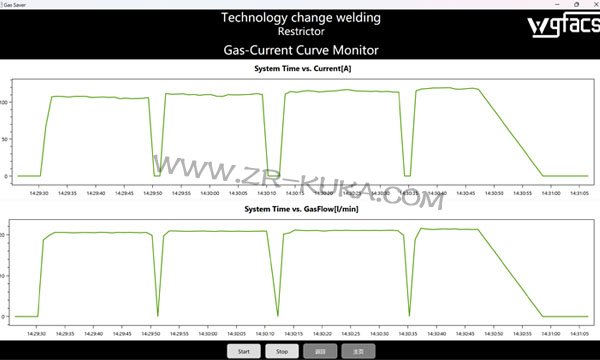

WGFACS 节气装置的核心优势在于智能感知与精准调控。装置内置高精度传感器,持续监测焊接过程中焊接电流、电压的起伏变化,以及熔池温度的细微波动等关键数据。当库卡弧焊机械手启动焊接任务,节气装置迅速做出反应,依据内置的焊接工艺模型和智能算法,快速计算出当前工况下所需保护气的最佳流量与配比,并通过智能阀门实现精准输出。在焊接过程中,传感器不断回传数据,装置据此动态调整保护气供给,让气体量始终贴合焊接实际需求,避免气体浪费,平均保护气节约30%-50%,特殊焊接场景节气达60%。

不同焊接场景下,WGFACS节气装置的库卡焊接机器人节气效果各有体现。在汽车零部件薄板弧焊作业中,传统供气模式为确保焊接质量,通常保持较高的保护气流量,导致气体过度消耗。安装 WGFACS 节气装置后,装置依据薄板焊接热输入低、熔池冷却快的特性,自动降低保护气流量,在保证焊缝表面光滑、无氧化、无气孔,成型良好的前提下,实现气体消耗量大幅降低。而在大型钢结构厚板弧焊时,面对长时间、高强度的焊接过程,装置能随着焊接进程推进,动态增加保护气流量,同时合理调配混合气体成分,在保障焊接强度和质量的基础上实现节气 。

装置搭载的智能监测预警系统,为库卡焊接机器人节气工作筑牢防线。系统实时监测气体管路压力、流量数据,一旦检测到气体泄漏、流量异常等状况,立即触发警报,并自动关闭阀门切断气源,防止气体大量流失和安全事故发生。装置记录的故障信息,能帮助维修人员快速定位问题、修复设备,确保节气工作稳定进行。

WGFACS节气装置在设计上充分考虑与库卡弧焊机械手的适配性。其接口遵循工业标准设计,可快速接入机械手原有控制系统,无需对设备进行大幅改造。软件层面,装置控制程序与机械手焊接程序紧密配合,通过数据交互实现协同作业。装置采用模块化结构,关键部件更换方便,出现故障时维修人员能快速拆卸、替换,减少停机时间,降低对生产的影响。

日常使用中,WGFACS节气装置的维护也不复杂。用户定期清理装置表面及传感器灰尘杂物,确保监测数据准确。按照规定周期检查智能阀门开合状态、控制芯片信号传输情况,及时处理发现的问题,就能让装置长期稳定运行,持续发挥节气效能,助力企业降低库卡弧焊机械手保护气使用成本。