从现场需求出发,重新审视气体使用方式

很多工厂在使用库卡焊接机器人进行操作时,常常会发现气体流量控制并不总是精准匹配实际焊接过程的需求。有时候,在起弧前就已经提前供气,而在焊接结束之后仍有一段延时保护气持续释放,这部分气体其实并没有完全参与到焊接过程中,造成了不小的浪费。

尤其是在多工位、多机器人协同工作的车间里,这种情况叠加起来,就可能导致气体使用效率明显下降。这种现象在一些大型制造企业中尤为常见,也成为推动库卡焊接机器人节气技术创新的一个重要动因。

WGFACS装置的工作原理与部署逻辑

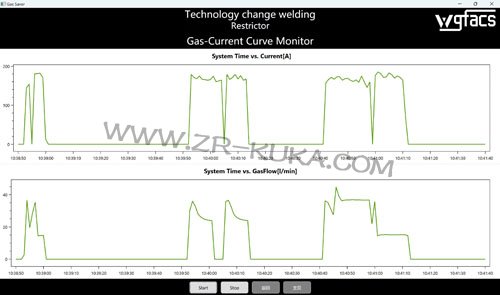

WGFACS是一种专门针对焊接气体管理设计的动态控制装置,它的核心功能在于根据焊接动作的实际进程来智能调节气体的开启与关闭时机。传统模式下,气体供应通常是按照固定时间参数设定的,而WGFACS则能够通过信号反馈机制,更贴近焊接动作的真实节奏。

在一个典型的焊接循环中,该装置可以在焊枪真正接触工件并引弧之后才开始供气,而不是在机械臂到达位置之前就提前打开。同样地,在焊接完成、电弧熄灭后,它也能根据设定条件及时关闭气体输出,从而减少不必要的气体流失。

这样的调整虽然听起来幅度不大,但在长时间连续运行的情况下,却能有效提升气体利用率,带来可观的库卡焊接机器人节气效果。

实际案例中的节气表现与数据反馈

在一家汽车零部件制造厂的应用实例中,技术人员将WGFACS装置集成到了现有的库卡焊接机器人工作站中。经过一个月的运行测试,结果显示气体消耗量平均降低了30%-50%,特殊场景甚至达到了60%的节省率。

这些数据并非偶然,而是源于对气体使用流程的精细化控制。更重要的是,这种改进并没有影响焊接质量,反而因为气体供应更加贴合实际需要,使得焊接区域的保护效果更为稳定,减少了因气体不足或过量带来的焊接缺陷风险。

很多人可能会担心,这种新型装置是否适用于已有的库卡焊接系统,或者改造过程会不会过于复杂。其实不然,WGFACS的设计初衷就是便于集成和快速部署。它可以通过标准接口与库卡控制器连接,利用现有的焊接启停信号进行联动控制,几乎不需要对原有设备结构做出大范围改动。

另外,由于其控制逻辑相对简单,调试周期也较短,一般只需要几个小时就能完成初步设置并投入试运行。这使得库卡焊接机器人节气方案具备较高的落地可行性,尤其适合那些希望以较低成本实现节能目标的企业。

对运维管理的影响与优化建议

引入WGFACS之后,除了气体消耗的变化,维护人员也会发现气体管路系统的压力波动变得更小,相关部件的老化速度有所减缓。这是因为在非必要时段减少了气体流动,降低了管道和接头的磨损概率。

为了进一步发挥装置的效能,建议企业在日常管理中结合气体流量监控系统,定期查看不同时间段的使用数据,分析是否存在新的优化空间。此外,也可以将WGFACS的运行状态纳入整体设备健康管理系统中,实现更全面的能耗管理。

随着制造业对节能降本的要求不断提升,像WGFACS这样的节气装置正在成为库卡焊接机器人节气的一种新趋势。它不仅提供了切实可行的技术路径,也在实践中验证了自身的价值。对于已经部署或计划采用库卡焊接机器人系统的企业而言,这类装置或许是一个值得尝试的优化方向。