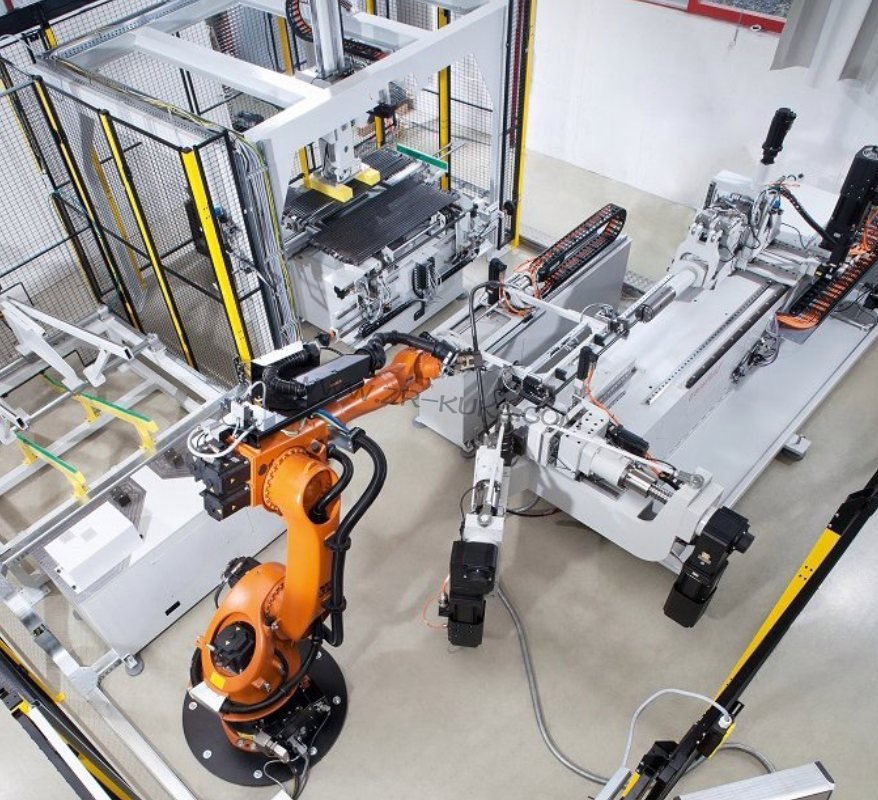

在现代工业生产线上,KUKA KR50机器人以其卓越的性能和稳定的运行而广受青睐。即便是最精密的设备也难免会遇到故障。平衡缸漏油问题就是KUKA KR50机器人常见的故障之一。

当KUKA KR50机器人的平衡缸出现漏油现象时,操作员通常会注意到机器人运动不稳定,甚至可能出现异常响声。需要迅速对故障进行初步判断,确定漏油的具体位置和原因。

精准诊断

为了准确找出平衡缸漏油的原因,维修人员需要借助专业的诊断工具和方法。先通过观察漏油部位和油迹分布,可以初步判断漏油的方向和范围。利用压力测试仪对平衡缸进行压力测试,以确定是否存在内部泄漏或外部损伤。

还可以通过拆卸部分部件,进一步检查平衡缸的内部结构和密封件状况。这一步骤对于准确找出漏油原因至关重要。

平衡缸维修步骤

1. 拆卸平衡缸:根据漏油部位和内部结构,小心拆卸平衡缸。在拆卸过程中,注意保护好周围的部件和线路,避免损坏。

2. 检查密封件:仔细检查平衡缸内的密封件,如O型圈、密封垫等。如果发现密封件老化、破损或安装不当,需要及时更换或重新安装。

3. 清洗内部结构:使用专用清洗剂清洗平衡缸内部结构,去除油污和杂质。清洗过程中要注意不要损坏内部零件。

4. 更换损坏部件:如果发现平衡缸内部有其他损坏的部件,如活塞、缸筒等,需要及时更换。在更换部件时,要确保新部件与原部件的规格和型号一致。

5. 重新组装与调试:将清洗干净并更换好损坏部件的平衡缸重新组装好,并进行调试。调试过程中要注意观察机器人的运动情况,确保平衡缸工作正常。

预防措施与建议

为了避免KUKA KR50机器人平衡缸再次出现漏油问题,我们可以采取以下预防措施:

1. 定期对平衡缸进行检查和维护,确保密封件和内部结构的完好性。

2. 在使用过程中避免过度负荷和剧烈冲击,以减少对平衡缸的损伤。

3. 及时更换老化的密封件和损坏的部件,以保持设备的良好运行状态。

4. 加强操作人员的培训和管理,提高其操作技能和安全意识。

KUKA KR50机器人平衡缸漏油维修是一项复杂而精细的工作,需要具备专业的技能和丰富的经验。通过精准诊断、高效修复以及采取有效的预防措施,可以确保KUKA KR50机器人的稳定运行,提高生产效率和质量。

提醒广大工业机器人用户,在使用过程中要密切关注设备的运行状况,及时发现并处理故障。只有这样,我们才能确保工业机器人的长期稳定运行,为企业创造更大的价值。

总之,KUKA机器人维修都是保障设备正常运行的重要环节。通过不断学习和实践,将不断提高自己的维修技能和水平,为企业的生产和发展贡献自己的力量。