在现代工业制造体系中,焊接作为一项关键工艺,广泛应用于各个领域。从摩天大楼的钢结构搭建,到精密电子设备的零部件连接,焊接的质量与效率直接关乎产品的性能与企业的效益。而在焊接过程里,保护气扮演着不可或缺的角色,它宛如忠诚卫士,隔绝空气,防止焊接部位氧化,稳定电弧,保障焊接顺利进行。

然而,传统的焊接保护气供应模式,大多依赖人工预设恒定流量。但焊接作业的工况极为复杂,不同的焊接方法,如氩弧焊、CO₂气体保护焊,对保护气种类、流量要求大相径庭;焊缝的形状、位置千变万化,平焊、立焊、横焊等,对保护气的覆盖与流速需求各异;焊接速度也会随工艺要求不断调整。固定流量供气,在需求低时造成大量浪费,高时又无法满足,既增加成本,又难以保证焊接质量,成为行业发展的掣肘。

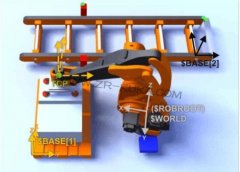

焊接保护气智能节气阀的诞生,犹如一道曙光,为行业困境带来全新解决方案。其核心是一套高度集成的智能控制系统,宛如精密的 “智慧中枢”。该系统配备了多种先进传感器,电流传感器能精准捕捉焊接电流的瞬间变化,哪怕细微波动也逃不过它的 “眼睛”;电压传感器敏锐感知电弧电压起伏,为判断焊接状态提供关键数据;速度传感器实时追踪焊接行进速度,及时反馈工艺节奏;焊缝视觉传感器则利用先进成像技术,精确识别焊缝形状与位置,全方位洞察焊接细节。

借助内置的复杂算法,智能节气阀对传感器采集的多维度数据进行深度挖掘与分析。研发团队经过海量实验与实际生产验证,构建了庞大的数据库,涵盖各类焊接材料、工艺以及不同焊缝情况下保护气的最佳流量模型。当智能节气阀工作时,瞬间将实时焊接数据与数据库模型比对,精准计算出当下最优的保护气供给量。

以汽车制造中的车身焊接为例,在焊接薄板部件时,为保证焊接质量,焊接速度通常较快,此时焊接区域对保护气的覆盖速度要求更高,智能节气阀迅速响应,自动增大保护气流量,确保焊接区域时刻处于良好保护状态;而在焊接车身框架的厚板部位,焊接过程相对平稳,对保护气需求相对稳定,智能节气阀则适当降低流量,避免浪费。这种实时动态调整保护气流量的功能,真正实现了精准供气。

相较于传统供气方式,智能节气阀优势显著。节能层面,实际应用数据显示,使用后保护气消耗量可降低 30%-50%,为企业节省大量成本。质量方面,精准供气营造稳定焊接环境,有效减少气孔、裂纹、氧化等缺陷,提升产品合格率,增强市场竞争力。

目前,焊接保护气智能节气阀已在多家企业试点应用,收获良好反馈。随着技术持续迭代升级,其应用前景广阔,将在机械制造、航空航天、船舶工业等众多焊接相关行业大显身手,助力企业迈向高效、节能、优质的绿色生产之路,推动焊接节气朝着智能化、绿色化方向大步迈进 。